Si fa presto a dire “packaging”

Di Roberta Ragona | su PRINTlovers 106

Ma altrettanto presto ci si accorge di quanto sia vasta e complessa questa definizione. Abbiamo circoscritto quindi il campo al flessibile, al cartone ondulato e agli astucci: le opzioni di packaging più diffuse, adottate dai prodotti di largo consumo all’alto di gamma. E abbiamo fatto il punto sui progressi tecnologici, i materiali e le tecniche di stampa con le tre associazioni di riferimento nella categoria: Giflex – Associazione Gruppo Imballaggio Flessibile, GIFCO – Gruppo Italiano Fabbricanti Cartone Ondulato – e GIFASP – Gruppo Italiano Fabbricanti Astucci e Scatole Pieghevoli.

Corrugated is the new black

Il mercato mondiale del cartone ondulato vale oltre 134 miliardi di dollari, con una crescita prevista tra il 2023 e il 2030 del 6% annuo, trainata dall’e-commerce e la domanda di imballaggi sostenibili (Dati Grand View Research). Sul mercato europeo i numeri sono più 4,8% guidato dal food and beverage, in particolare i cosiddetti fast-moving consumer goods (FMCG): prodotti con un ciclo di vita a scaffale veloce per via dell’alta domanda. L’Italia è il secondo paese produttore in Europa, dopo la Germania. La produzione rilevata nel 2023 ha subito una flessione del 4,2% rispetto all’anno precedente, con circa 7,7 miliardi di metri quadrati prodotti, rispetto agli 8 del 2022. I numeri sono comunque in crescita nell’ultimo decennio e superiori a quelli del periodo pre-covid. L’area più rilevante è l’imballaggio terziario da trasporto, in particolare per il settore alimentare, che assorbe il 62,6% della produzione. Nel non-food il settore farmaceutico e il pet food sono due dei mercati in maggiore crescita. Ma quali sono le specifiche di questa tipologia di packaging?

Il cartone ondulato deve resistenza meccanica e leggerezza al modo in cui è fatto: la sua forma più semplice – due strati di carta piana (copertine o liner) tenute insieme da uno strato di carta ondulata con l’uso di colla naturale – è una tecnologia in uso dal 1857. Per una maggiore resistenza è possibile sovrapporre più strati, a doppia o tripla onda, suddivisi in maniera uniforme da un foglio teso. Il cartone a tripla onda ha una resistenza tale da sostituire il legno, con un peso molto inferiore. La scelta della carta produce un diverso prodotto finito: le più comuni sono la carta kraft (resistente, composta da pasta vergine di conifere con il 10%-20% di pasta di recupero di qualità), la liner e test (carte prodotte da pasta di recupero selezionata composte da uno o più strati). L’altra variabile è l’ondulazione: le bobine vengono caricate in una macchina che utilizza vapore ad alta pressione e pressatura per dare la forma. Le onde possono avere altezze e passo diverse e variare per numero di onde per metro lineare e coefficiente di ondulazione. L’onda alta ha la migliore resistenza alla compressione verticale ma minore stampabilità; l’onda bassa resiste meglio alla compressione in piano. L’onda media offre un compromesso tra prestazioni e consumo di carta, con buona stampabilità e maggiore resistenza allo stress in fase di trasformazione, imballo e spedizione. La microonda viene usata soprattutto in combinazione: il formato più diffuso è il minitriplo, che garantisce eccellente stampabilità ed è usato anche nella produzione di astucci. Oltre alle specifiche di assemblaggio il cartone è classificato in base alla resistenza alla compressione, scoppio, capacità di assorbimento dell’acqua e flessibilità. Grazie agli avanzamenti produttivi e di stampa esistono packaging in cartone ondulato adatti sia al trasporto che all’esposizione: sono rivolti alla grande distribuzione, semplificando carico-scarico e allestimento.

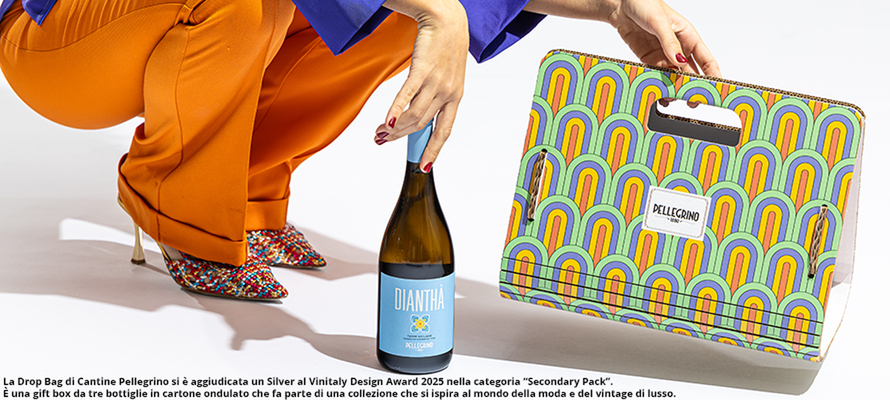

La stampa flessografica è la tecnologia più usata, anche grazie agli avanzamenti tecnologici degli ultimi anni per trattare lotti di stampa più piccoli in tempi più ridotti, sia in modalità preprint che postprint, ossia stampando direttamente sul liner già incollato sull’onda, che stampando prima e incollando in seguito sul supporto. È una tecnica di stampa diretta: l’inchiostro viene depositato direttamente sul supporto tramite il cilindro inchiostratore (cliché). Ha bassi costi di produzione e alta qualità, anche grazie ai miglioramenti sulle microretinature. Anche la stampa serigrafica è largamente utilizzata, e tra i suoi vantaggi c’è la possibilità di lavorare sul grande formato. La stampa digitale invece sfrutta un processo per imprimere l’inchiostro senza l’uso di matrici e clichè: con questa tecnica l’inchiostro non viene assorbito direttamente ma forma uno strato fissato da un finishing. In fase di finishing è possibile rendere la superficie lucida o opaca tramite plastificazione. La richiesta di finishing non è limitata solo ai pallet che diventano espositori per la grande distribuzione: un settore in cui viene richiesta una maggiore sofisticazione al packaging in cartone ondulato è quello del vino, come ha ricordato Andrea Mecarozzi, presidente dell’Associazione Italiana Scatolifici, che ha evidenziato il ruolo fondamentale del packaging in cartone ondulato per il settore vitivinicolo, in un mercato che chiede sempre più spesso di trasformare la classica scatola di cartone marrone in qualcosa di speciale in grado di completare l’esperienza di acquisto.

La novità degli ultimi anni è la sgrammatura del packaging, resa possibile dall’evoluzione delle macchine per il converting e dalle carte più performanti. Il peso medio del cartone ondulato è sceso costantemente: la media è di 532 g/m². Si calcola che in poco più di vent’anni la contrazione del peso sia stata del 12,1%. Sul fronte produttivo la ricerca è concentrata sul risparmio energetico, con processi e macchine meno energivori e minore uso d’acqua. L’Italia è il paese europeo leader nella gestione virtuosa del materiale post consumo: viene avviato al recupero il 91,4% degli imballaggi di carta e cartone e l’85,1% nella filiera del riciclo. L’80% del cartone ondulato destinato all’imballaggio è composto da fibra proveniente dal macero.

Stile e funzione del cartone teso

Nel mercato italiano il cartone teso rappresenta il 15% del comparto imballaggi cellulosici. Nel 2023, complici anche i ribassi di prezzo lungo la filiera, il settore degli Astucci e Scatole Pieghevoli ha registrato un moderato calo dei fatturati, pur rimanendo su livelli ampiamente superiori a quelli pre-pandemici, ma il 2024 ha portato una ripresa. L’andamento del packaging segue da vicino l’andamento dell’industria manufatturiera nel suo complesso, andando di pari passo nella domanda e nelle criticità. Sono usati come imballaggi secondari per il 44,9% all’alimentare, per il 20,3% all’area bevande e per il 10,3% al cosmetico e farmaceutico.

Il cartoncino o cartone teso è facilmente processabile, le diverse tipologie di superficie – patinate, opache, goffrate, sbiancate o colorate in pasta – permettono infinite possibilità grafiche e di allestimento cartotecnico. Possono essere composti al 100% di cartoncino teso di diverse grammature e lavorazioni, o accoppiati, a seconda dell’uso. Gli abbinamenti più comuni sono con film di PE o alluminio, quest’ultimo sostituito da layer sottoposti a processi di metallizzazione. La forza degli astucci è la versatilità: effetti di stampa matte o lucidi, finitura serigrafiche lucide e opache, vernici UV glitterate e perlescenti, metallizzate o strutturate ad effetto 3D, embossing e letterpress trasformano il packaging in un’esperienza sensoriale. Aperture, finestre, tagli e mezzi tagli danno visibilità al prodotto e varietà al packaging design tramite fustelle o taglio laser. La tecnologia per fustellatura laser può essere integrata durante la stampa in piano con un risparmio di tempo importante.

La stampa con tecnologia offset ad alta risoluzione che può andare a diretto contatto con gli alimenti l’ha reso molto amato nella ristorazione, dove ha sostituito gli imballaggi di altri materiali per uso alimentare. Anche negli astucci l’offerta di active packaging si è arricchita di funzioni avanzate, come layer anti odori o antiossidazione, anti sostanze grasse e antiumidità. La novità è la possibilità di ottenere questi risultati attraverso barriere di sola fibra cellulosica (MFC).

Macchinari più sofisticati possono lavorare materiali più sottili: al momento il limite strutturale del cartoncino per il packaging ha un limite intorno ai 700-800 g/m², ma l’avanzamento tecnologico ha permesso una riduzione del peso del 30%. Le migliorie produttive sono accompagnate dalla ricerca sul miglioramento del mix tra cellulosa vergine e carta da macero. La fibra di cartoncino può essere riutilizzata fino a 25 volte, diventando materia fibrosa secondaria. L’uso di inchiostri e vernici a basso odore e bassa migrazione permette di limitare l’uso di film plastici, sostituiti da finishing performanti, e la tecnologia cold foil in linea nella stampa offset ha permesso di eliminare i film plastici metallizzati, riducendo i costi. Le finiture non sono solo estetiche: le lavorazioni a rilievo permettono di realizzare degli effetti in 3D che rendono il packaging parlante in maniera accessibile, tramite l’utilizzo del braille. Un’ultima importante novità riguarda la sicurezza, con soluzioni cartotecniche che evitano che un bambino non supervisionato possa aprire da solo l’astuccio: sistemi particolarmente utili nel settore farmaceutico e nella detergenza.

Flessibile, versatile e dal futuro sostenibile

Secondo una ricerca sul mercato europeo pubblicata da Euromonitor/FPE, escludendo le bevande il packaging flessibile è la fetta più rilevante del packaging in Europa per il retail. In Italia l’industria del flessibile registra un’occupazione di oltre 12.000 addetti, una produzione intorno alle 450.000 tonnellate e un fatturato che si aggira all’incirca sui 4,5 miliardi di euro, che conta per l’80% della produzione. Il settore di applicazione più importante è l’alimentare che conta per l’80% della produzione. Il fresco e il convenience food (prodotti porzionati adatti ai pasti fuori casa) ne hanno guidato l’evoluzione, in particolare frutta e verdura pronte per il consumo.

I formati disponibili sono innumerevoli: tra i principali sachet, bag, clip bag, flow bag flowpack, pouch, mattonella sottovuoto, doypack e cheerpack. Le più dinamiche sono le pouch: l’arrivo delle zip pouch e press pouch hanno ampliato le occasioni d’uso, da confezioni monouso per consumo a breve termine a prodotti da dispensa o frigo in confezione apri e chiudi.

Il 20% della produzione di imballaggi flessibili non-food si divide tra pharma, pet food, home care e personal care. In ambito cosmetico dominano i monodose, mentre nell’home care e nel personal care le confezioni stand up. In particolare, la soluzione delle ricariche per detersivi e saponi per l’igiene sono tra gli imballaggi con maggiore possibilità di sviluppo. L’accreditamento degli imballaggi flessibili per le ricariche come valida alternativa agli imballaggi rigidi nei confronti di istituzioni, clienti, consumatori e ambientalisti, è uno dei grandi temi su sui si sta muovendo proprio Giflex, attraverso un percorso mirato di riconoscimento e validazione istituzionale.

A oggi il 70% degli imballaggi flessibili è riciclabile, ma il nodo è il passaggio da riciclabile a riciclato: molti impianti sono ancora attrezzati per la selezione dei materiali flessibili multistrato e il relativo mainstream di riciclo. Tra le opportunità del futuro certamente il riciclo chimico è tra le attese del settore.

L’evoluzione tecnologica del comparto sarà determinata dall’adeguamento alle normative europee, in particolare al PPWR, Packaging and Packaging Waste Regulation, entrato in vigore a inizio anno che stabilisce alcune direttrici sui cui sarà necessario intervenire. Al tempo stesso il Regolamento rappresenta anche un'opportunità per gli imballaggi flessibili, grazie all’aumento della loro riciclabilità, all'uso sostenibile delle risorse e alle soluzioni innovative per il refill (ricarica).

Riguardo la stampa, le tecniche dipendono dai volumi di tiratura e dalla destinazione d’uso: sui grandi volumi la stampa rotocalcografica ha un costo competitivo e garantisce una qualità di stampa costante. In alternativa alla stampa rotocalco si utilizza la stampa flessografica che ormai ha raggiunto una diffusione ampia e garantisce molta versatilità soprattutto per le medie e corte tirature. Negli ultimi anni ha cominciato a prendere piede la stampa digitale che può presentare una soluzione per le tirature cortissime e per la personalizzazione della stampa grazie alla possibilità di differenziare ogni singolo imballaggio stampato.

Per il futuro, però si ipotizza che la soluzione migliore potrà essere l’uso di macchine ibride, ovvero macchine che combinano più tecniche di stampa e quindi diventano più versatili perché possono offrire diverse soluzioni di stampa.

Ma altrettanto presto ci si accorge di quanto sia vasta e complessa questa definizione. Abbiamo circoscritto quindi il campo al flessibile, al cartone ondulato e agli astucci: le opzioni di packaging più diffuse, adottate dai prodotti di largo consumo all’alto di gamma. E abbiamo fatto il punto sui progressi tecnologici, i materiali e le tecniche di stampa con le tre associazioni di riferimento nella categoria: Giflex – Associazione Gruppo Imballaggio Flessibile, GIFCO – Gruppo Italiano Fabbricanti Cartone Ondulato – e GIFASP – Gruppo Italiano Fabbricanti Astucci e Scatole Pieghevoli.

Corrugated is the new black

Il mercato mondiale del cartone ondulato vale oltre 134 miliardi di dollari, con una crescita prevista tra il 2023 e il 2030 del 6% annuo, trainata dall’e-commerce e la domanda di imballaggi sostenibili (Dati Grand View Research). Sul mercato europeo i numeri sono più 4,8% guidato dal food and beverage, in particolare i cosiddetti fast-moving consumer goods (FMCG): prodotti con un ciclo di vita a scaffale veloce per via dell’alta domanda. L’Italia è il secondo paese produttore in Europa, dopo la Germania. La produzione rilevata nel 2023 ha subito una flessione del 4,2% rispetto all’anno precedente, con circa 7,7 miliardi di metri quadrati prodotti, rispetto agli 8 del 2022. I numeri sono comunque in crescita nell’ultimo decennio e superiori a quelli del periodo pre-covid. L’area più rilevante è l’imballaggio terziario da trasporto, in particolare per il settore alimentare, che assorbe il 62,6% della produzione. Nel non-food il settore farmaceutico e il pet food sono due dei mercati in maggiore crescita. Ma quali sono le specifiche di questa tipologia di packaging?

Il cartone ondulato deve resistenza meccanica e leggerezza al modo in cui è fatto: la sua forma più semplice – due strati di carta piana (copertine o liner) tenute insieme da uno strato di carta ondulata con l’uso di colla naturale – è una tecnologia in uso dal 1857. Per una maggiore resistenza è possibile sovrapporre più strati, a doppia o tripla onda, suddivisi in maniera uniforme da un foglio teso. Il cartone a tripla onda ha una resistenza tale da sostituire il legno, con un peso molto inferiore. La scelta della carta produce un diverso prodotto finito: le più comuni sono la carta kraft (resistente, composta da pasta vergine di conifere con il 10%-20% di pasta di recupero di qualità), la liner e test (carte prodotte da pasta di recupero selezionata composte da uno o più strati). L’altra variabile è l’ondulazione: le bobine vengono caricate in una macchina che utilizza vapore ad alta pressione e pressatura per dare la forma. Le onde possono avere altezze e passo diverse e variare per numero di onde per metro lineare e coefficiente di ondulazione. L’onda alta ha la migliore resistenza alla compressione verticale ma minore stampabilità; l’onda bassa resiste meglio alla compressione in piano. L’onda media offre un compromesso tra prestazioni e consumo di carta, con buona stampabilità e maggiore resistenza allo stress in fase di trasformazione, imballo e spedizione. La microonda viene usata soprattutto in combinazione: il formato più diffuso è il minitriplo, che garantisce eccellente stampabilità ed è usato anche nella produzione di astucci. Oltre alle specifiche di assemblaggio il cartone è classificato in base alla resistenza alla compressione, scoppio, capacità di assorbimento dell’acqua e flessibilità. Grazie agli avanzamenti produttivi e di stampa esistono packaging in cartone ondulato adatti sia al trasporto che all’esposizione: sono rivolti alla grande distribuzione, semplificando carico-scarico e allestimento.

La stampa flessografica è la tecnologia più usata, anche grazie agli avanzamenti tecnologici degli ultimi anni per trattare lotti di stampa più piccoli in tempi più ridotti, sia in modalità preprint che postprint, ossia stampando direttamente sul liner già incollato sull’onda, che stampando prima e incollando in seguito sul supporto. È una tecnica di stampa diretta: l’inchiostro viene depositato direttamente sul supporto tramite il cilindro inchiostratore (cliché). Ha bassi costi di produzione e alta qualità, anche grazie ai miglioramenti sulle microretinature. Anche la stampa serigrafica è largamente utilizzata, e tra i suoi vantaggi c’è la possibilità di lavorare sul grande formato. La stampa digitale invece sfrutta un processo per imprimere l’inchiostro senza l’uso di matrici e clichè: con questa tecnica l’inchiostro non viene assorbito direttamente ma forma uno strato fissato da un finishing. In fase di finishing è possibile rendere la superficie lucida o opaca tramite plastificazione. La richiesta di finishing non è limitata solo ai pallet che diventano espositori per la grande distribuzione: un settore in cui viene richiesta una maggiore sofisticazione al packaging in cartone ondulato è quello del vino, come ha ricordato Andrea Mecarozzi, presidente dell’Associazione Italiana Scatolifici, che ha evidenziato il ruolo fondamentale del packaging in cartone ondulato per il settore vitivinicolo, in un mercato che chiede sempre più spesso di trasformare la classica scatola di cartone marrone in qualcosa di speciale in grado di completare l’esperienza di acquisto.

La novità degli ultimi anni è la sgrammatura del packaging, resa possibile dall’evoluzione delle macchine per il converting e dalle carte più performanti. Il peso medio del cartone ondulato è sceso costantemente: la media è di 532 g/m². Si calcola che in poco più di vent’anni la contrazione del peso sia stata del 12,1%. Sul fronte produttivo la ricerca è concentrata sul risparmio energetico, con processi e macchine meno energivori e minore uso d’acqua. L’Italia è il paese europeo leader nella gestione virtuosa del materiale post consumo: viene avviato al recupero il 91,4% degli imballaggi di carta e cartone e l’85,1% nella filiera del riciclo. L’80% del cartone ondulato destinato all’imballaggio è composto da fibra proveniente dal macero.

Stile e funzione del cartone teso

Nel mercato italiano il cartone teso rappresenta il 15% del comparto imballaggi cellulosici. Nel 2023, complici anche i ribassi di prezzo lungo la filiera, il settore degli Astucci e Scatole Pieghevoli ha registrato un moderato calo dei fatturati, pur rimanendo su livelli ampiamente superiori a quelli pre-pandemici, ma il 2024 ha portato una ripresa. L’andamento del packaging segue da vicino l’andamento dell’industria manufatturiera nel suo complesso, andando di pari passo nella domanda e nelle criticità. Sono usati come imballaggi secondari per il 44,9% all’alimentare, per il 20,3% all’area bevande e per il 10,3% al cosmetico e farmaceutico.

Il cartoncino o cartone teso è facilmente processabile, le diverse tipologie di superficie – patinate, opache, goffrate, sbiancate o colorate in pasta – permettono infinite possibilità grafiche e di allestimento cartotecnico. Possono essere composti al 100% di cartoncino teso di diverse grammature e lavorazioni, o accoppiati, a seconda dell’uso. Gli abbinamenti più comuni sono con film di PE o alluminio, quest’ultimo sostituito da layer sottoposti a processi di metallizzazione. La forza degli astucci è la versatilità: effetti di stampa matte o lucidi, finitura serigrafiche lucide e opache, vernici UV glitterate e perlescenti, metallizzate o strutturate ad effetto 3D, embossing e letterpress trasformano il packaging in un’esperienza sensoriale. Aperture, finestre, tagli e mezzi tagli danno visibilità al prodotto e varietà al packaging design tramite fustelle o taglio laser. La tecnologia per fustellatura laser può essere integrata durante la stampa in piano con un risparmio di tempo importante.

La stampa con tecnologia offset ad alta risoluzione che può andare a diretto contatto con gli alimenti l’ha reso molto amato nella ristorazione, dove ha sostituito gli imballaggi di altri materiali per uso alimentare. Anche negli astucci l’offerta di active packaging si è arricchita di funzioni avanzate, come layer anti odori o antiossidazione, anti sostanze grasse e antiumidità. La novità è la possibilità di ottenere questi risultati attraverso barriere di sola fibra cellulosica (MFC).

Macchinari più sofisticati possono lavorare materiali più sottili: al momento il limite strutturale del cartoncino per il packaging ha un limite intorno ai 700-800 g/m², ma l’avanzamento tecnologico ha permesso una riduzione del peso del 30%. Le migliorie produttive sono accompagnate dalla ricerca sul miglioramento del mix tra cellulosa vergine e carta da macero. La fibra di cartoncino può essere riutilizzata fino a 25 volte, diventando materia fibrosa secondaria. L’uso di inchiostri e vernici a basso odore e bassa migrazione permette di limitare l’uso di film plastici, sostituiti da finishing performanti, e la tecnologia cold foil in linea nella stampa offset ha permesso di eliminare i film plastici metallizzati, riducendo i costi. Le finiture non sono solo estetiche: le lavorazioni a rilievo permettono di realizzare degli effetti in 3D che rendono il packaging parlante in maniera accessibile, tramite l’utilizzo del braille. Un’ultima importante novità riguarda la sicurezza, con soluzioni cartotecniche che evitano che un bambino non supervisionato possa aprire da solo l’astuccio: sistemi particolarmente utili nel settore farmaceutico e nella detergenza.

Flessibile, versatile e dal futuro sostenibile

Secondo una ricerca sul mercato europeo pubblicata da Euromonitor/FPE, escludendo le bevande il packaging flessibile è la fetta più rilevante del packaging in Europa per il retail. In Italia l’industria del flessibile registra un’occupazione di oltre 12.000 addetti, una produzione intorno alle 450.000 tonnellate e un fatturato che si aggira all’incirca sui 4,5 miliardi di euro, che conta per l’80% della produzione. Il settore di applicazione più importante è l’alimentare che conta per l’80% della produzione. Il fresco e il convenience food (prodotti porzionati adatti ai pasti fuori casa) ne hanno guidato l’evoluzione, in particolare frutta e verdura pronte per il consumo.

I formati disponibili sono innumerevoli: tra i principali sachet, bag, clip bag, flow bag flowpack, pouch, mattonella sottovuoto, doypack e cheerpack. Le più dinamiche sono le pouch: l’arrivo delle zip pouch e press pouch hanno ampliato le occasioni d’uso, da confezioni monouso per consumo a breve termine a prodotti da dispensa o frigo in confezione apri e chiudi.

Il 20% della produzione di imballaggi flessibili non-food si divide tra pharma, pet food, home care e personal care. In ambito cosmetico dominano i monodose, mentre nell’home care e nel personal care le confezioni stand up. In particolare, la soluzione delle ricariche per detersivi e saponi per l’igiene sono tra gli imballaggi con maggiore possibilità di sviluppo. L’accreditamento degli imballaggi flessibili per le ricariche come valida alternativa agli imballaggi rigidi nei confronti di istituzioni, clienti, consumatori e ambientalisti, è uno dei grandi temi su sui si sta muovendo proprio Giflex, attraverso un percorso mirato di riconoscimento e validazione istituzionale.

A oggi il 70% degli imballaggi flessibili è riciclabile, ma il nodo è il passaggio da riciclabile a riciclato: molti impianti sono ancora attrezzati per la selezione dei materiali flessibili multistrato e il relativo mainstream di riciclo. Tra le opportunità del futuro certamente il riciclo chimico è tra le attese del settore.

L’evoluzione tecnologica del comparto sarà determinata dall’adeguamento alle normative europee, in particolare al PPWR, Packaging and Packaging Waste Regulation, entrato in vigore a inizio anno che stabilisce alcune direttrici sui cui sarà necessario intervenire. Al tempo stesso il Regolamento rappresenta anche un'opportunità per gli imballaggi flessibili, grazie all’aumento della loro riciclabilità, all'uso sostenibile delle risorse e alle soluzioni innovative per il refill (ricarica).

Riguardo la stampa, le tecniche dipendono dai volumi di tiratura e dalla destinazione d’uso: sui grandi volumi la stampa rotocalcografica ha un costo competitivo e garantisce una qualità di stampa costante. In alternativa alla stampa rotocalco si utilizza la stampa flessografica che ormai ha raggiunto una diffusione ampia e garantisce molta versatilità soprattutto per le medie e corte tirature. Negli ultimi anni ha cominciato a prendere piede la stampa digitale che può presentare una soluzione per le tirature cortissime e per la personalizzazione della stampa grazie alla possibilità di differenziare ogni singolo imballaggio stampato.

Per il futuro, però si ipotizza che la soluzione migliore potrà essere l’uso di macchine ibride, ovvero macchine che combinano più tecniche di stampa e quindi diventano più versatili perché possono offrire diverse soluzioni di stampa.