Post-stampa sartoriale

Flessibilità di produzione fino alla singola copia, tempi rapidi e costi vantaggiosi. Si fa presto, oggi, a dire digitale, ma le fasi produttive della stampa sono tre e anche pre-stampa e post-stampa devono far parte di un ecosistema digitale che non interrompa il workflow. Ecco come il post-stampa, dal finishing alla legatoria, risponde alla richiesta di personalizzazione e si fa alleato strategico del time-to-market.

Di Lorenzo Capitani | Su PRINTlovers 85

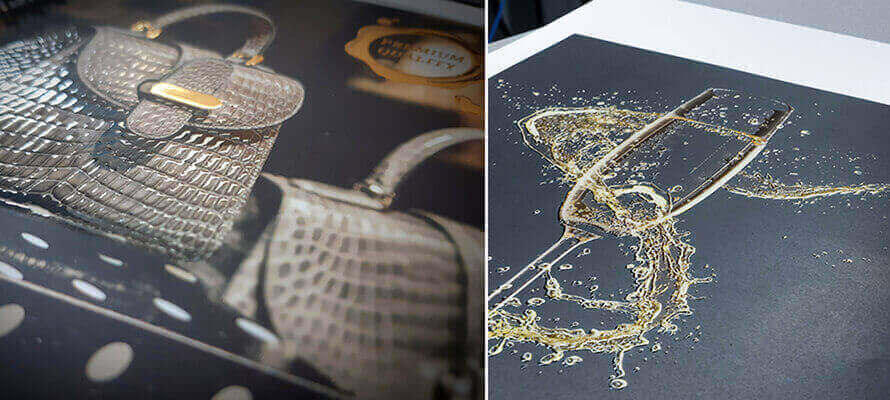

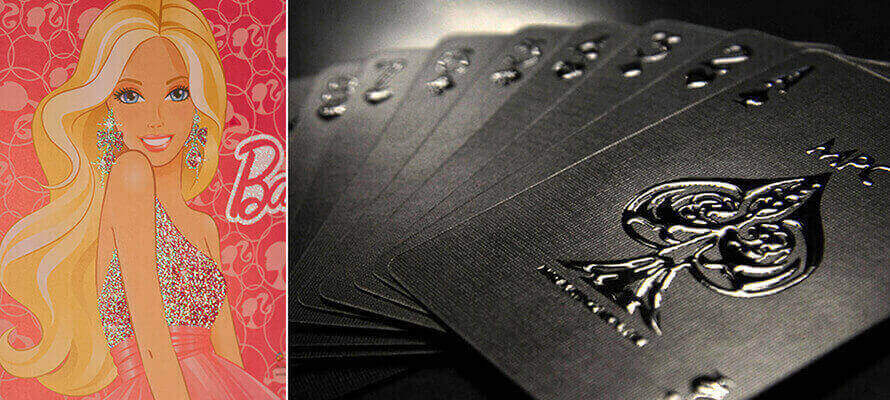

La Barbie glitterata, il pallone da basket verniciato a rilievo e il ghiaccio che sembrava davvero bagnato. Correva l’anno 2012 quando Scodix, durante Drupa, mostrò per prima che la nobilitazione digitale non solo era possibile, ma era anche pronta per uscire dalla fase di sperimentazione per porsi sul mercato come valida alternativa ai sistemi meccanici tradizionali. Quella era una Drupa di fermenti tecnologici, era l’anno della nanotecnologia di Landa e si respirava aria di cambiamento, dove la nuova parola d’ordine era “digitale”.

La svolta

Da quel 2012 di cose ne sono cambiate tante. Il mercato della stampa ha subito una profonda trasformazione che ha favorito lo sviluppo del digitale in tutte le sue fasi. E se il passaggio della prestampa dalla pellicola al CTP è stato soprattutto una questione di evoluzione tecnologica, dovuta alla diffusione del pdf e alla progressiva informatizzazione degli stampatori, la stampa digitale è stata la tecnica giusta al momento giusto: la prima crisi economica del 2008, l’esplosione di internet, il crollo delle tirature e infine i social e lo streaming, da un lato hanno spostato sul virtuale la comunicazione riducendo la richiesta di stampati, dall’altro hanno dato fortissima spinta innovatrice verso l’efficienza. Questo ha favorito il digital printing che ha saputo svilupparsi, affermarsi e rispondere in pochi anni alle esigenze di un mercato che non era più adatto ai grandi formati e alle lunghe tirature. I luddisti che storcevano il naso passando le dita sui fogli che uscivano dalle prime Indigo, lamentandosi che parevano cerati, hanno dovuto ricredersi quando uno studio del Rochester Institute of Technology dimostrò che la resa del digitale era la più fedele alle prove colore. Ora la stampa digitale è un’alternativa a tutti gli effetti: non ha più un break-even point per forza schiacciato verso il basso, ha affiancato l’offset e in molti casi l’ha sostituito, e non è più solo destinato a copie staffetta, personal printing, very short run, campionature o esperimenti di guerrilla marketing a dato variabile di qualche visionario pubblicitario della Coca-Cola.

Digitalizzare il finishing

Ma le fasi produttive sono tre e dopo la stampa, la vera sfida per il digitale è il post, dal finishing alla legatoria. E non si sta parlando, ovviamente, solo di rendere intelligenti le macchine, di aumentare l’elettronica o di collegarle tra loro. Si parla anche e soprattutto di ridurre al minimo la parte analogica della lavorazione per raggiungere gli stessi KPI della stampa digitale: nessun costo di matrice, nessun avviamento, produzione a qualità costante per tutta la tiratura, cambio di lavoro immediato e zero scarti, flessibilità di produzione fino alla singola copia. Del resto l’intuizione di Frank Romano di più di un decennio fa si è rivelata più che azzeccata: «Al momento attuale (era il 2008, ndr) più di metà dei lavori a stampa nel mondo ha una tiratura inferiore alle 2.000 copie, ed entro il 2020 addirittura uno stampato su cinque sarà di una sola (o unica, ndr), vista la tendenza sempre più spinta verso il print-on-demand».

La stampa personalizzata oggi non è più un esperimento per esplorare nuove vie di marketing, ma un vero e proprio approccio strutturale; è un coinvolgimento profondo che, dal digital engagement che ogni giorno sperimentiamo online, ha invaso il mondo reale. Se Google “mi chiama per nome”, oggi mi aspetto che tutto possa farlo. È dimostrato che la personalizzazione è in grado di produrre il 31% in più di profitto rispetto ai materiali di marketing generici. E qui entra in gioco la nobilitazione, quell’effetto wow che si stima spinga l’acquirente a pagare un prezzo aggiuntivo almeno del 24%. Ancor più se il pezzo è unico.

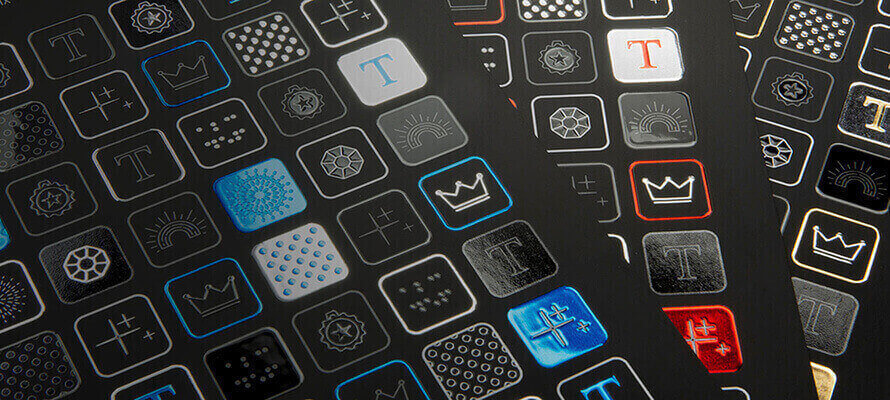

Ma come è riuscito il finishing a rendersi digitale e a colmare il gap con le altre fasi che lo precedono? Prima di tutto cercando di creare sistemi integrati che coprano il processo end-to-end e creando macchine che mantengano più lavorazioni possibili all’interno della stessa azienda grafica, toccando il foglio il meno possibile. Poi, informatizzando al massimo le macchine che ora sono pilotate da sofisticati software che acquisiscono direttamente il lavoro e lo eseguono senza passare da matrici o supporti intermedi: nessuna fustella, nessun telaio, nessun cliché. E un dialogo macchina-software garantito da sistemi di controllo di altissima precisione. Tavoli aspiranti, telecamere, lettori di barcode e di tacche, laser, fotocellule monitorano foglio dopo foglio, garantiscono il registro e si adattano costantemente a qualsiasi variazione. A questo punto il controllo numerico, o meglio digitale, apre di fatto al dato variabile e al cambio di lavoro senza stop, all’assenza di avviamenti, alla personalizzazione copia per copia. Su questo si innesta anche una ricerca tecnologica estremamente reattiva rispetto alle richieste del mercato e dei clienti. Verniciatura, laminazione e fustellatura: sono questi gli ambiti del post press che hanno beneficiato di questa spinta tecnologica e che hanno consentito sbocchi commerciali oltre il web-to-print, rendendo possibile anche il packaging digitale, o come si chiama ora il web-to-pack. Piccoli formati o poche copie, come è nel DNA del digitale, ma anche grandi formati e alte tirature, terreno delle tradizionali tecnologie analogiche, come accade con Highcon o SEI Laser che, con le loro macchine digitali, competono con le fustellatrici tradizionali.

Varnish digitale

La verniciatura è stata la prima nobilitazione a passare al digitale e forse, al di là delle modalità operative, resta la tecnica più sorprendente perché è riuscita a unire gli effetti della serigrafia, della verniciatura UV, dell’embossing e della stampa a caldo.

La soluzione MGI JETvarnishing 3D di Konica Minolta permette di ottenere una verniciatura spot, anche combinata con l’applicazione di foil, con effetti 2D/3D con spessori variabili tra 21 e 116 micron di spessore in un solo passaggio su fogli stampati in digitale, ma anche in offset tradizionale. L’asciugatura e l’indurimento della vernice avviene tramite tecnologia LED ecologica priva di ozono e la lettura dei fogli per il registro avviene senza lettura dei crocini di stampa ma direttamente da scanner del grafismo. Questo la rende una tecnologia estremamente versatile in grado di coprire anche formati dal B2 al B1 ed è adatta per ogni tipologia di tiratura, dalla prototipazione ai grandi volumi.

Le macchine Scodix, che fin dalla prima loro apparizione hanno reso accessibili lavorazioni altrimenti complesse e vincolate da tirature, telai, cliché e avviamenti, non solo verniciano a registro, ma nella modalità Braille arrivano a spessori fino a 250 micron, ovvero 100 volte di più delle vernici spot tradizionali, fino a 1 mm nella modalità Crystal, sfruttando 4 passaggi di macchina ottenuti con massima precisione grazie al controllo assoluto del registro. Ma sono possibili anche altri effetti di laminazione, applicando al polimero un colore metallico (come Scodix 351 distribuito da Luxoro) anche su carte opache o uso mano, glitterato mantenendo la sensazione tattile della lavorazione classica, o olografico mediante film microincisi del Cast&Cure.

Tutto questo è possibile grazie al dato digitale che è convertito istantaneamente in grafismo, alla stampa che ha una precisione pressoché perfetta e costante, e soprattutto grazie ai polimeri e alla capacità della macchina di tarare la loro velocità di asciugatura, immediata per gli alti spessori e i tratti fini, più lenta per le superfici ampie o gli spessori ridotti. Ma digitale non significa solo effetto estetico e controllo del processo, ma anche dato o nobilitazione variabile, cosa impensabile con la verniciatura UV o con la classica serigrafia a telaio.

Un’altra sinergia interessante è quella tra Kurz e HP: la Kurz DM-Jetliner è un’unità per la stampa digitale integrata con la Hp Indigo che semplifica in un unico passaggio il processo di produzione di stampati con effetti metallizzati. La caratteristica principale della finitura con DM-Liner è la possibilità di sovrastampa multicolore senza alcun problema grazie alla metallizzazione liscia e omogenea non solo su carta, ma anche su PET e PP.

Sleeking

Esiste anche un’altra tecnica che sfrutta a pieno la stampa digitale e che consiste nel trasferire su toner un film direttamente su fogli stampati in digitale: lo sleeking. In questo caso non si tratta propriamente di una nobilitazione digitale, ma di una lavorazione analogica integrata con la stampa digitale. Lo sleeking si presenta come un film sul quale è spalmato un polimero che una volta applicato appare lucido come una lacca o opaco, con finitura orografica, o metallizzato. Il particolare materiale che compone il film è spalmato su un liner trasparente, che viene rimosso una volta terminato il processo. Lo sleeking si combina chimicamente con il toner utilizzato dalle stampanti digitali e il contatto con i rulli caldi permette di trasferire la nobilitazione sulle porzioni di foglio stampate, meglio se in nero per i foil colorati: sulle aree prive di toner, non si avrà alcun effetto e il film rimarrà depositato sul liner. Oltre all’applicazione a spot, questo processo permette di ottenere risultati molto interessanti sfruttando un doppio passaggio di stampa: per esempio, si stampa una parte dell’immagine e la si plastifica, il foglio si rimette in macchina per la stampa della parte restante dell’immagine e l’applicazione dello sleeking. Ma è possibile anche la sovrastampa in quadricromia del foil metallico con un processo simile al cold foil: si stampa prima la parte da nobilitare con lo sleeking, si applica il foil e successivamente si torna in macchina per stampare il resto della grafica. Parlando di colori ed effetti, le possibilità sono decisamente vaste. Magdata, per esempio, propone due gamme di prodotti. La Digital Foiler che permette di trasferire su toner con riserva film bianchi o metallizzati nei colori oro, argento, rosso, blu, verde, rosa, viola, bronzo e persino a effetto ologramma e cangiante, oppure di applicare un film trasparente per lucidare a registro senza passare da laminazione tradizionale o verniciatura UV. I foil sono adatti a fogli stampati su macchine digitali Konica Minolta, Xerox, Indigo e Canon. A questa si aggiunge la serie film in polipropilene dedicati specificamente alla stampa digitale per prodotti che richiedono lavorazioni come fustellatura, cordonatura e piega. Qui si va dal classico lucido o opaco a effetti velluto e soft-touch delle serie Temptation e Velour.

Cordoni e tagli su misura

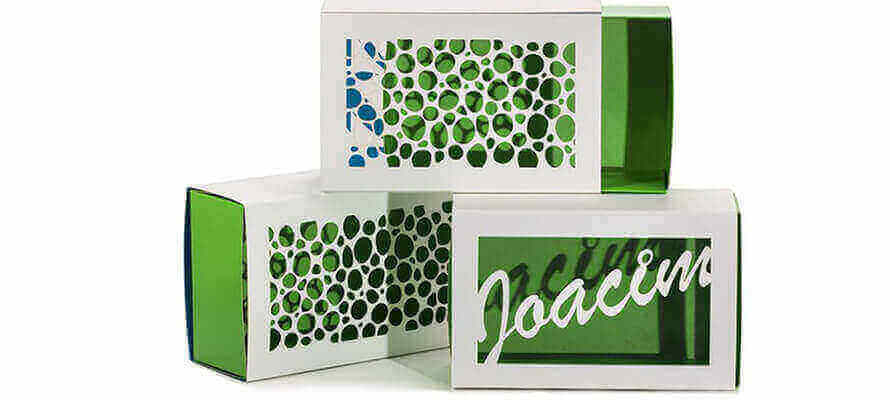

L’ambito del post-stampa che però è riuscito veramente a colmare il gap con l’analogico e trasformarsi in digitale è la fustellatura sia per il taglio che per la cordonatura. A fare da battistrada sono stati sicuramente piani da taglio di Esko che hanno applicato la tecnologia plotter anche alle fasi successive alle stampa. Oggi questi tavoli hanno un altissimo tasso di automazione e di integrazione con stampanti digitali, sistemi a bobina di svolgimento e avvolgimento, cambiano lavorazione nello stesso ciclo di lavoro adattando le frese e le lame a seconda delle esigenze, lavorano svariati materiali oltre carta e cartone e sono adatti non solo per il packaging per i quali sono nati, ma anche per espositori, etichette e imballaggi flessibili.

Anche l’offerta di Zund va in questa direzione, proponendo soluzioni digitali in cui, oltre alla tecnologia di taglio, i punti forti sono una banca dati dei lavori già prodotti, per rendere riproducibili facilmente tirature già concluse da “rimettere in macchina”, e un software in grado di guidare il piazzamento più corretto delle pose così da ridurre al massimo sfridi e scarti. È il mondo dei plotter e del piccolo formato ad aver beneficiato di questa trasformazione digitale: da un lato infatti i plotter di stampa, non solo piani, si sono dotati di lame per i tagli più semplici, dall’altro sono nate fustellatrici digitali che hanno diffuso questa tecnologia anche tra gli stampatori più piccoli, i nativi digitali o i più restii. Queste macchine, a foglio 35x50 o il 50x70, o a bobina anche a banda molto stretta, tagliano, perforano, eseguono il mezzo taglio, hanno caricatori automatici e si integrano in linea con le stampanti digitali, ma soprattutto non hanno bisogno di fustelle e possono cambiare il tipo di taglio posa per posa: in un attimo si può ottenere un astuccio fustellato, perché la macchina taglia e cordona dove è necessario. È il caso di piccoli formati per tirature limitate, ma precise e molto versatili.

Un ottimo esempio è Motioncutter di Konica Minolta, un sistema adatto a formati dall’A4 al 53x75 cm, espandibile fino a 100 cm. Il sistema consente un’ampia serie di applicazioni estremamente creative, ottenute grazie all’utilizzo di una tecnologia esclusiva: le forme vengono tagliate da un laser a specchio in movimento che segue il foglio lungo il percorso carta. Sono così possibili diverse lavorazioni, dal taglio al mezzo taglio, e poi incisioni, cordonature, perforazioni e il Namecut brevettato per ritagliare un nome, un logo o qualsiasi altro dato personalizzato importato da un file CSV o QR. Particolarmente efficace la produzione di etichette e di stampati con dato variabile, su un’ampia gamma di supporti.

Nel campo del grande formato anche il digitale per la cordonatura e la fustellatura ha fatto passi da giganti: basta veder girare una macchina Highcon. Nel caso della cordonatura ad esempio, una volta acquisito il lavoro da un file, la macchina “scrive” su una lastra i cordoni con un polimero liquido che viene successivamente indurito con una lampada UV. Il foglio, passando tra il cilindro con i cordoni digitali e un contro-cilindro di pressione, viene rilevato esattamente secondo il tracciato impostato. Il taglio e il mezzo taglio sono ottenuti con il laser che consente anche la perforatura e la scrittura, perché per ablazione è possibile l’incisione del supporto, anche come sistema anti-contraffazione. Pur essendo sulla stessa linea, cordonatura e fustellatura sono passaggi distinti che possono essere gestiti indipendentemente l’uno dall’altro, così ogni pezzo può essere lavorato e personalizzato come pezzo unico. Il tutto controllato puntualmente da sensori e fotocellule che guidano e controllano il lavoro. Un esempio è la cartolina natalizia realizzata in 44 mila varianti diverse da Iggesund Paperboard in collaborazione con Highcon.

Parliamo di macchine che realizzano da 3.000 a 5.000 copie/h, nelle versioni più grandi, e che consentono spessori da 200 micron a 2 mm e la personalizzazione di ogni prodotto, con una riduzione notevole dei tempi lavorazione perché si annullano di fatto gli avviamenti. Ma uno dei più grandi vantaggi è l’assenza completa della fustella, che non significa solo costo e tempo di realizzazione, ma anche assenza di stoccaggio e salvaguardia dell’ambiente.

Soluzioni analoghe sono quelle messe a punto da SEI Laser che ha scelto di avere un sistema di cliché maschio-femmina a deposito con estrusione del polimero, un po’ come una stampante 3D, che consente di lavorare a foglio non solo carta e cartoncino, ma anche materiali come poliestere e polipropilene, cartone microonda da 1,5-2 mm e termotransfer. Se la parola “laser” evoca lo spettro delle bruciature, ogni dubbio viene chiarito da Ettore Colico, Converting Director di SEI Laser: «Per evitare le bruciature il laser deve essere quello giusto, il più sottile possibile e la sua energia deve essere concentrata in un punto che sia il più infinitesimale possibile: questo permette di avere tagli puliti senza ingiallimenti. Inoltre, fondamentale è l’aspirazione dei fumi che, se non opportunamente rimossi, sporcano la carta. Per eliminare del tutto l’effetto, la carta viene tagliata con la stampa rivolta verso il basso in modo che la laseratura resti all’interno della scatola».

Digital packaging

Fustellatura e cordonatura digitale aprono la strada al packaging digitale. Pezzi unici, tirature basse e senza minimi produttivi, campionature o prototipi per sorprendere il mercato, ma anche per esplorare nuove soluzioni. Nessun costo di avviamento, nessun impianto, nessuna matrice e fustella e un time to market ridotto al minimo che si traduce anche in pochissime scorte di magazzino, con la tranquillità di ordinare quanto serve quando serve. Questa è anche la filosofia del web-to-pack, alter ego in versione packaging del web-to-print. Portali come pack.ly o zooxbox.com danno la possibilità di creare scatole, astucci, cofanetti, espositori partendo da una libreria di tracciati molto ricca, personalizzabile nelle misure e nella grafica e adatti ai diversi tipi di prodotto. Per ogni tipologia di pack è possibile anche definire i materiali e scaricare il tracciato fustella sul quale montare la propria grafica. Una volta ricaricato il progetto in pdf, con i livelli della fustella e della grafica, è possibile visualizzare in 3D la resa prima di decidere tipo di stampa, nobilitazione (vernice o lamina), quantità di pezzi e spedizione. Per far questo occorre che tutto il processo, dalla stampa alla fustellatura sia digitale. Quello del packaging, si sa, è un mercato in crescita: un quarto di tutti i prodotti stampati nel mondo è una confezione. Tirature più basse, tempi di consegna più stretti, personalizzazioni e nobilitazioni sono le principali condizioni grazie alle quali questo settore cresce di almeno il 3,3% all’anno. Il web-to-pack è una delle vie del packaging digitale, ma non è l’unica: ovviamente offre una scelta limitata di formati, colori speciali e nobilitazioni perché la sua forza è la standardizzazione per offrire velocità e costi competitivi, ma è altrettanto vero che i print shop, alle richieste dei clienti rispondono ampliando il ventaglio di offerte. Il cliente configura il proprio prodotto online e può caricare le proprie immagini, mentre il print shop riceve un ordine standardizzato che va a produrre velocemente e a costi competitivi. Ma il digitale, ora che tutto il processo è coperto, investe anche settori produttivi dell’imballaggio che trattano i grandi volumi, come quello delle etichette che con il packaging si integra, e che si sono accorti che il digitale può essere utilizzato per integrare le lunghe tirature di stampa in flessografia o offset, soprattutto per le infinite possibilità di personalizzazione e customizzazione.

Legature intelligenti

La stampa di libri rappresenta un settore in cui il digitale ha registrato un impatto significativo in termini di web-to-print: molti editori hanno riattivato cataloghi storici, si sono buttati nel self-publishing sulla scia di Amazon o Google, o hanno dovuto rivolgersi al digitale quando le tirature non consentono la stampa tradizionale: i tempi delle Cameron e dei suoi belt sono un lontano ricordo. E così numerosi stampatori di libri hanno affiancato all’offset la stampa digitale non anche per i volumi a colori e non più solo al nero, e sistemi di confezione digitali inline o near line. Per un long seller a bassa richiesta conviene stampare quando serve, piuttosto che avere copie ferme in magazzino. Tutti i produttori di linee di legatoria – da Mueller Martini a Smyth, da Tecnau a Plockmatic fino alla bergamasca Meccanotecnica – hanno sviluppato soluzioni digitali, ossia altamente tecnologiche, informatizzate e duttili; sfruttano la capacità di cambio di lavoro, di formato e di fogliazione in corsa direttamente a caldo arrivando a rendere possibile anche la copia singola. A parte gli impianti a bobina che escono divisi in segnature, normalmente le macchine digitali escono a foglio e questo rende più delicata la raccolta e il trasporto del blocco. Per facilitare questi passaggi o si sfrutta un pre-incollaggio, che tiene insieme il blocco libro prima di andare in brossura, o la fase di impilatura, fascicolando i fogli dai formati accettati in ingresso a quelli definitivi di uscita. Anche le colle sono state adeguate, perché le hot-melt standard a volte rifiutano il toner, affermando in legatoria l’uso degli adesivi PUR. Non ci sono grossi limiti in confezione: brossura fresata e cucita sono realizzate senza problemi da fogli stesi e segnature, quartini o ottavi che sia, o da bobina.

Workflow e print 4.0

Come abbiamo visto digitale significa macchine sempre più automatizzate per prodotti sempre più unici. Ma anche sperimentazione, personalizzazione estrema, rapidità di esecuzione e dunque capacità di ridurre i tempi tra idea creativa e immissione sul mercato del prodotto. Per far questo è indispensabile un approccio produttivo decisamente Industry 4.0 altamente tecnologico in cui le macchine dialogano tra di loro e l’intero processo è digitale. Eventuali interruzioni della catena digitale sono colli di bottiglia che non solo rallentano, ma si traducono in costi. Se la via indicata dal mercato è la mass customization, ovvero produrre un bene esattamente come lo vuole il singolo consumatore, ma con i tempi e i costi della produzione di massa, non bastano le tecnologie, ma un cambio di mentalità che rivoluzioni i processi di produzione degli stampati, dalla creatività alla consegna al cliente. Questo ha un impatto diretto sui margini di guadagno e si riflette sul cliente che cerca sempre il miglior prezzo nel tempo minore, senza derogare su qualità e servizi. Una macchina digitale oggi, ad esempio, ha una curva di apprendimento nettamente inferiore rispetto a una tecnologia tradizionale. In uno studio di Jim Kehring, coordinatore dei partner strategici di AB Graphic International, azienda di produzione di macchine da stampa e finishing presente sul mercato da oltre 60 anni con più di 11 mila installazioni, si legge che “nel mondo della finitura convenzionale, sono necessari molto tempo e denaro per rendere redditizio un operatore. Con il digitale, occorrono in media sei settimane per rendere un operatore pronto e redditizio: se possono usare un iPad, probabilmente possono far funzionare la macchina”. Da qui l’attenzione dei produttori di macchine al software che le controlla, ma anche che le pilota e le interconnette, non solo per chi è nato digitale, ma anche per colossi come Heidelberg che ha sviluppato Prinect Workflow. L’italiana B+B International ad esempio ha realizzato Packway, un ERP per le aziende grafiche ad alta vocazione digitale integrato con i software Esko. La costruzione di un ecosistema in cui macchine, software, operatori, file e stampati interagiscano facilmente oggi si basa su standard come PDF e JDF/JMF, come XML, XMP e query SQL, cloud computing e lavoro da remoto, ma anche sulla possibilità di seguire fase della preparazione, progettazione e produzione e, all’interno di essa, attivare le lavorazioni che servono quando servono senza tempi morti. In questo senso la lettura del barcode o dei QR sul foglio per richiamare il lavoro da eseguire è imprescindibile come i crocini di stampa.

Una staffetta virtuosa

Ma la finitura digitale sostituirà i metodi di finissaggio tradizionali? Forse la Drupa 2020 che il Covid ha spazzato via ci avrebbe dato una risposta: quest’edizione, infatti si prospettava proprio come quella del consolidamento di queste tecnologie e dell’integrazione tra macchine per coprire end-to-end tutto il processo. Proviamo lo stesso a ipotizzare una risposta. In realtà, come sempre, la verità sta nel mezzo e la scelta dipende dalla tipologia di stampato e dalla sua destinazione perché esistono indubbi vantaggi nelle potenzialità del digitale e perché i grandi volumi saranno sempre un problema di costi. Il driver giusto è sempre il prezzo migliore a parità di qualità. Ma in tutto questo, una cosa è certa: la digitalizzazione del processo, al di là della digitalizzazione delle lavorazioni, è una via obbligata per l’innovazione. Per la prima volta, analogico e digitale non sono necessariamente in competizione, ma sono uno strumento preziosissimo nelle mani dei creativi. Si tratta solo di esplorare.